Рекомендации по проектированию безопасных установок для сушки угля. Оборудование. Примеры. Анализ ошибок

- -

- 100%

- +

Результаты расчетов [4], приведенные на Рис 5 и в Таблице 3, показывают, что экспериментальным данным соответствуют условия, при которых выделившиеся горючие газы заполняют 40—60% объема, занимаемого взвешенной угольной пылью. Распространение пламени происходит не непрерывно, а дискретно за счет самовоспламенения горючих газов вокруг пылинок при передаче теплового излучения от ранее воспламенившихся частиц.

Нижний концентрационный предел взрывчатости угольной пыли будет также зависеть от размера угольных частиц. С увеличение размера частиц будет снижаться доля выделившегося горючего газа за счет неполного прогрева угля, что приведет к увеличению нижнего концентрационного предела взрывчатости пыли.

При образовании опасной концентрации горючей пыли в воздухе причиной взрыва может быть любой источник воспламенения, создающий необходимую температуру в течение определенного периода времени. В большинстве случаев во взрыве участвует ранее отложившаяся пыль.

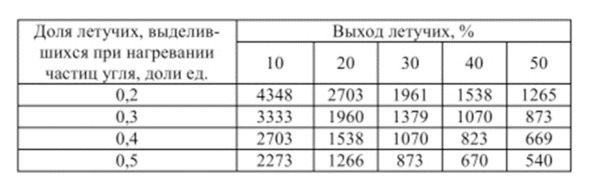

Таблица 4. Теоретические верхние пределы взрывоопасной концентрации угольной пыли (г/м3) при различных условиях [4]

О верхнем концентрационном пределе взрывчатости угольной пыли имеются противоречивые данные. Например, в [9] утверждается, что верхний предел взрывчатости угольной пыли составляет 300—400 г/м3. Однако в [2, 3] утверждается, что верхний предел взрывчатости угольной пыли достигает 2000—3000 г/м3. Приведенные на рис. 5 теоретические значения верхнего предела взрывчатости существенно меньше.

Имеется ли взрывоопасная пыль при сушке мелких угольных концентратов?

Наиболее взрывоопасной является угольная пыль крупностью 0,07—0,1 мм. Более тонкая пыль менее опасна, так как имеет огромную удельную поверхность, которая окисляется в воздухе до начала наступления взрыва, а частично окисленная пыль не может создать сильного взрыва.

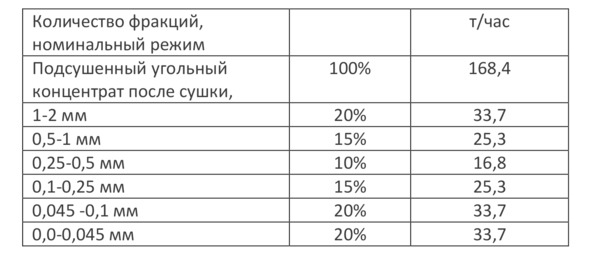

Таблица 5 показывает, что доля наиболее взрывоопасной пыли в высушенном угольном концентрате составляет не менее 40%. От этой мелкой пыли могут загореться более крупные частицы, а также кусковой уголь.

Таблица 5. Пример. Содержание топливной угольной пыли в сухой газоочистке за сушильной установкой. Гранулометрический состав угольного концентрата после сушки

Какую реальную ценность для практики имеют приведенные выше данные о взрывоопасных концентрациях угольной пыли?

Нижний предел взрывчатости взвешенной угольной пыли = минимальная концентрация пыли (г/м3) в пылевоздушной смеси, при которой взрыв возможен, составляет около 10—50 г/м3. Такие концентрации угольной пыли постоянно существуют в сушильных аппаратах, в газоходах к системе газоочистки, в самих аппаратах газоочистки, а также в местах пересыпки высушенного мелкого угля.

Частицы, находящиеся в зоне с верхним пределом взрывчатой концентрации 300—3000 г/м3, с учетом возникающих при взрыве мощных турбулентных потоков, могут воспламеняться от частиц из зоны с низкой концентрацией и в результате участвовать в горении и взрыве.

Важно отметить, что указанные выше концентрации угольной пыли задаются работой сушильных аппаратов, аппаратов газоочистки и мы не можем повлиять на эти концентрации изменением режима или другими приемами.

Взрыво-пожароопасность процесса сушки углей возрастает от антрацита (наименьшая опасность) к бурому углю (наибольшая опасность). При сушке бурого угля требуются специальные приемы и организация процесса.

02.4. Аппаратурные особенности взрыво- пожароопасности при сушке углей

Особенности процесса сушки горючих материалов состоят в следующем:

А. Подача в сушильный аппарат горячих газов с температурой выше (или значительно выше) температуры воспламенения угля или выделяющихся при нагреве угля летучих газов.

Б. Размер частиц высушиваемого горючего материала часто (в особенности при сушке угольных концентратов) является оптимальным для горения угольной пыли в воздухе, поддержания горения, распространения взрыва.

В. Температура высушиваемого материала при снижении влажности возрастает: прогрев угля до температуры до 50—80° C; постоянная температура угля (50—80° C) при испарении свободной влаги (период сушки с постоянной скоростью); после испарения свободной влаги начинается второй подъём температуры вплоть до воспламенения углей.

Г. Количество высушиваемого горючего материала (угля) в сушильном аппарате в 10 – 20 раз больше, чем подача топлива на сушку. Газоходы для продуктов сгорания топлива, газоходы для отходящих газов от сушильного аппарата не рассчитаны на пропуск такого количества газов = продуктов сгорания или взрыва от воспламенения высушиваемого горючего материала.

Д. Взрыв пылевидного угля вызывает повышение внутреннего давления в сушильном аппарате. Максимальное давление взрыва пыле-воздушной смеси определяется в лаборатории. Расчетная оценка возникающего давления основана на известном факте, что температура продуктов сгорания углеводородов примерно одинакова 2000—2100° C. Объём газообразных продуктов сгорания возрастает при такой температуре в 8,5 -11,5 раз, считая от объёма при температуре 0° C. Чтобы удержать газы от такого расширения необходимо пропорционально повысить давление. Компенсирующее давление соответственно в 8,5 – 11,5 раз больше, чем первоначальное давление в сушильном аппарате.

Е. Если первоначальное давление равно 1 бар, то давление возникающее при взрыве равно максимально 8,5 -11,5 бар. На такое давление ни сушильный аппарат, ни система газоочистки не рассчитаны. Возникает опасность разрушения этих аппаратов и попадания горящего высушиваемого материала, высокотемпературных газообразных и твердых продуктов сгорания в помещения цеха сушки.

Ж. Для предотвращения разрушения сушильного аппарата, аппаратов и газоходов системы газоочистки устанавливают взрывные предохранительные клапаны (ВПК), которые выдерживают меньшее давление, чем основной аппарат и открываются (разрыв мембраны или открытие клапана) раньше, чем разрушится защищаемый ими аппарат.

З. Срабатывание мембранных взрывных предохранительных клапанов (ВПК) сопровождается следующими процессами:

– выбросом высокотемпературных газов в окружающее пространство;

– возникновением на выходе из ВПК струи горячих газов с высоким давлением по оси;

– разгерметизацией основного аппарата (при использовании разрывных мембран);

– засасыванием в разгерметизированный аппарат через разорванную мембрану ВПК окружающего воздуха, что создает условия для продолжение горения горючих продуктов в аппарате.

02.5. Характеристики взрыво-опасных материалов и опасность помещений

ГОСТ 12.1.044—2018 Пожаро-взрывоопасность веществ и материалов. Номенклатура показателей и методы их определения [6] :

Таблица 6. Показатели характеризующие вещество (материал) как обладателя определенных индивидуальных пожаро- и взрывоопасных свойств (первая группа) [6]

СП 12.13130.2009 Определение опасности помещений. Расчет избыточного давления [7]:

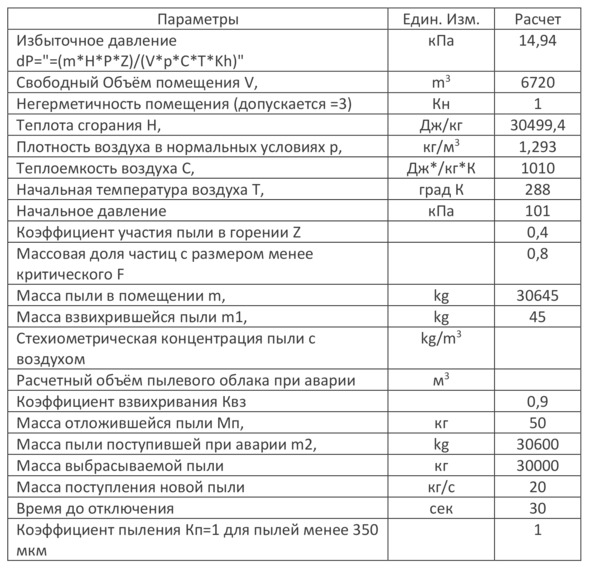

Таблицы 1—7 описывают некоторые параметры процессов взрыва угольной пыли в аппаратах и распространения взрывной волны в помещении.

Таблица 7. Пример. Расчет избыточного давления от взрыва для горючих пылей [7]

Разделы 02.1. – 02.5 показывают, что высушенные мелкие угольные концентраты являются материалами на 100% готовыми в тлению, возгоранию, взрыву, поддержанию горения. Мы можем рассчитать многие параметры условий взрыва.

Как не допустить возгорания и взрывов пыли мелких угольных концентратов?

ГОСТ 12.1.044—2018 введен в действие 01.05.2019 года и должен дать российским проектировщикам информацию о том, какие показатели угольных пылей нужно знать для уверенной разработки процесса сушки угольных концентратов.

К сожалению ГОСТ 12.1.044—2018 не предусматривает определения важнейшей характеристики взвихренной угольной пыли – максимальное содержание кислорода в газах пылевоздушной смеси, когда взрыв будет невозможен.

Отсутствует в России и методика определения безопасного содержания кислорода в пылевоздушной смеси конкретного угля, обеспечивающая безопасную сушку = невозможность воспламенения и возникновения взрыва. Специализированные российские лаборатории, отвечающие за определение показателей пожаро-взрывоопасности пылей конкретных углей этот анализ не выполняют.

Для европейских проектировщиков содержание кислорода в газах (SGK) является важнейшим показателем при определении условий взрыво-пожаро-опасности, без знания которого не начинают проектирование. Безопасное содержание кислорода SGK определяют во всех немецких лабораториях по безопасности в угольной промышленности. Автоматика безопасности при сушке горючих материалов на европейских предприятиях базируется на постоянном измерении объемного содержания кислорода в газах.

02.6. Содержание кислорода в газах

Примером обеспечения безопасности для сушки мелких угольных концентратов является процесс сушки – помола угля в угольной мельнице. В угольных мельницах в одном объёме совмещены процесс сушки угля до влажности примерно 0,5 гигроскопической влажности (примерно 1—2% содержания влаги) и процесс помола угля до уровня крупности частиц 0,05 -0,1 мм. Пылеугольное топливо (ПУТ) – горючий, взрыво-пожароопасный продукт.

В угольной мельнице и системе газоочистки за ней, улавливающей готовый продукт – ПУТ, в рабочих режимах постоянно существуют взрывоопасные концентрации угольной пыли. Производительность угольных мельниц достигает 350 тонн угля/ час. При этом на многих сотнях угольных мельниц для каменного угля, установленных в Европе, за последние 50 лет не было случаев взрывов и возгораний. Причиной такого высокого уровня безопасной работы является постоянно поддерживаемое и контролируемое низкое содержание кислорода в газах.

Лабораторными исследованиями в немецких институтах по технике безопасности определяется SGK – высшее содержание кислорода в газах при котором взрыв пылевоздушной смеси не происходит. Например это 13%. От этого значения минус 1% на разницу лабораторных и промышленных условий, получаем 12% объемного содержания кислорода. Еще раз минус 1% = 11% – при такой концентрации кислорода происходит автоматическое отключение установки. Еще раз минус 1% = 10% – подается аварийный сигнал. Еще раз раз минус 1% =9% – подается предупредительный сигнал. Ниже этого уровня 9% объемного содержания кислорода помольно-сушильные установки работают безопасно в непрерывном режиме в течение многих месяцев.

К сожалению требование определения показателя SGK и контроля его при работе помольно-сушильного и сушильного оборудования отсутствует в российских нормах по Технике Безопасности. Отсутствует также ГОСТ на методику определения безопасной концентрации кислорода в пылевоздушных смесях. Не определяют этот параметр и в лабораториях угольного департамента компании SGS, получивших широкое распространение в России.

Российские нормы не требуют определения безопасного уровня содержания кислорода в газах для каждого конкретного угля. Российским проектировщикам приходится пользоваться указаниями «Правил Безопасности при обогащении и брикетировании углей (сланцев) номер 487 от 20.11.2017 года [8], которые указывают общие для групп углей значения:

«При работе газовой сушильной (классификационной) установки объемное содержание кислорода в отработавших газах (перед или после дымососа) в пересчете на сухой газ не должно превышать: 16% – при сушке сланцев; 18% – при сушке бурых и каменных углей с выходом летучих веществ более 35%; 19% – при сушке каменных углей с выходом летучих веществ менее 35%» [8].

Эти указания «кочуют» из одного издания норм в следующее уже не менее 50 лет. Легко видеть, что предписываемые российскими нормами уровни содержания кислорода в два раза выше, чем безопасный уровень содержания кислорода при сушке угля.

Как действует на процессы горения воздух с содержанием кислорода 16%? Действительно ли такое содержание кислорода делает возгорание и взрыв невозможными?

Ответить на этот вопрос очень легко даже не приступая к сложным лабораторным измерениям. Воздух, который вдыхает каждый человек, содержит 21% кислорода. Выдыхаемый человеком воздух содержит 16% кислорода. Именно таким воздухом (16% О2) мы раздуваем огонь костра. Такой воздух прекрасно поддерживает горение.

По мнению европейских специалистов, путь к безопасной сушке угля в России начинается именно здесь – с указания в российских нормах требований по определению безопасного уровня содержания кислорода в газах, делающего невозможными горение или вспышку угольной пыли для конкретного угля.

В чем причина такой ситуации? Почему определение уровня безопасного содержания кислорода в газах, содержащих угольную пыль, в России не выполняется?

Европейские или американские методики определения содержания кислорода в газах, которое делает взрыв пылегазовой смеси невозможным, не являются секретом. Более того, лабораторное оборудование для определения этого показателя (SGK) легко может быть скомпоновано из состава оборудования, которое используется при определении параметров указанных выше в Таблицах 6—7. Все нужное испытательное и измерительное оборудование уже есть в российских лабораториях.

Думаю, что причина в том, что нормы являются как бы ножем, который острый с двух сторон. С одной стороны нормы должны что-то требовать. С другой стороны нормы должны требовать только то, что не приведет к немедленному закрытию всех сушильных установок в России.

Предположим, что завтра кто-то «очень умный» запишет в нормах ФПБ [14] требование о снижение объемного содержания кисорода во влажных газах установок сушки угля до безопасного уровня 6%-9%. К чему это приведет?

Это приведет к необходимости остановить все работающие в России установки сушки угля. Такое снижение содержания кислорода в настоящее время не может быть выполнено ни на одной российской установке для сушки угля.

В России отсутствуют установки для сушки угля, которые могут обеспечить низкое содержание кислорода в газах. В России отсутствуют методики расчета и знание технических решений, которые обеспечивают снижение содержания кислорода в газах до 6—9% в сушильных установках.

В России выпускаются газоанализаторы для определения содержания кислорода в СУХИХ газах. В то время как газы в установках сушки угля всегда содержат много водяных паров и требуется определение ОБЪЕМНОГО содержания кислорода в реальных влажных газах.

По моему мнению, требования «Правил Безопасности при обогащении и брикетировании углей» номер 487 от 20.11.2017 года [8], нормирующих содержание кислорода в газах сушилок для угля, записаны просто по факту того, какое содержание кислорода фактически наблюдается в российских установках. Эти показатели не обеспечивают безопасности. Они обеспечивают только РАЗРЕШЕНИЕ не выключать сушильные аппараты из работы по причине повышенного содержания кислорода по отношению к безопасному уровню.

На большинстве российских сушильных установок для угля содержание кислорода в газах или вообще не измеряется непрерывно, или эти показатели не оказывают никакого влияния на работу установок (не введены в автоматику безопасности для автоматического отключения).

Российским проектировщикам приходится пользоваться общими для всех углей «требованиями» обеспечить «небезопасные» концентрации кислорода в газах при термической сушке, которые превышают действительно безопасный уровень содержания кислорода в 1,5 -2 раза.

Цель книги – научить российских инженеров проектировать и строить действительно безопасные установки для сушки угля. Основой является умение обеспечить, непрерывно поддерживать и контролировать низкое содержание кислорода в газах.

02.7. Треугольник опасности

Треугольник опасности в наглядной форме показывает условия возникновения взрыва. В одном месте и в одно время необходимо собрать: горючее вещество (угольную пыль), окислитель (кислород воздуха), высокотемпературный источник воспламенения (например горячие греющие газы).

Считается, что если разорвать одну из сторон треугольника опасности, то условия для возникновения взрыва будут ликвидированы.

При сушке углей горючее вещество (высушиваемый уголь) и высокотемпературный источник воспламенения (горячие газы используемые для сушки) ликвидировать невозможно.

Единственным условием, на которое можно повлиять, является содержание кислорода в горячих газах. Снижение содержания кислорода в греющих и отходящих от сушильного аппарата газах ниже уровня SGK, о котором рассказано выше, является условием невозможности возникновения взрыва при сушке угля.

Рис 6. Треугольник опасности

02.8. Правила технологического проектирования УОФ

ВНТП 3—92 Временные нормы технологического проектирования УОФ [10]

ПБ при обогащении и брикетировании углей номер 487 от 20.11.2017 года [8]

ГОСТ Р МЭК 61241.10.2007 Электрооборудование для зон опасных по воспламенению угольной пыли. [11]

ВНТП 3—92 – временные нормы технологического проектирования являются основным документом действующим на сегодняшний момент времени в России. Для 1992 года это был во многом хорошо проработанный документ. Но уже в 1992 году, советские специалисты считали эти нормы временными. Прошло 30 лет. Время остановилось для развития норм технологического проектирования углеобогатительных фабрик. Эта пауза в развитии сохраняется до сих пор – до 2022 года. Эта пауза остановила и развитие норм проектирования установок для сушки углей.

Расчет и проектирование сушильных установок выполнялся в настояшее время с использованием указанных выше нормативных материалов. Нормативные материалы основаны на советском опыте строительства и эксплуатации установок для сушки угля. Опыт этот не самый привлекательный, было много случаев возгораний, которые по причине большого количества горючего материала в сушильном аппарате (в основном сушильные барабаны) и повышенного содержания кислорода приводили к взрывам, пожарам, серьёзному экономическому ущербу для угледобывающих предприятий.

Основное внимание российские нормы по Технике Безопасности уделяют созданию условий для нераспространения уже возникщего возгорания (разделение помешения на отсеки – топочный, сушильный, газоочистки, отключающие клапаны, разделяющие блоки оборудования, подача пара, распыленной воды, ВПК и т.п.).

О условиях и технических решениях, обеспечивающих невозможность возникновения возгорания или взрыва угля в сушильном аппарате, в действующих нормах не сказано почти ничего.

В разделе 02 и далее по тексту сказано много критических слов о техническом уровне оборудования, состоянии знаний и технических норм, успользуемых в России при проектировании установок для сушки угля и цехов сушки. Все эти слова ни в малейшей мере не относятся к людям, которым последние 50 лет приходилось проектировать в России сушильные установки для угля. Часто это были принципиальные, способные и старательные люди.

Этим людям приходилось ставить в цеха сушки то оборудование, которое реально выпускалось советскими и далее российскими предприятиями. Этим людям приходилось пользоваться и точно следовать тем техническим нормам, которые являлись и остаются в России «техническими законами». Эти люди не видели другого оборудования, не знали других технических решений. Литература по современным безопасным технологиям для сушки углей полностью отсутствует в России.

В таких условиях проектные институты, повторяя старые проектные решения 40-50-ти летней давности, проектировали и проектируют взрыво-пожароопасные цеха для сушки углей, в которых выбор оборудования и используемые технические решения вызывают только сожаление у европейских специалистов. Это в полной мере относится к российским, отчасти и к китайским проектировщикам и изготовителям оборудования.

Задача инженеров, читающих эту книгу, состоит в том, чтобы остановить распространение опасных технических решений при проектировании цехов сушки угля.

Нужно ясно понимать, что цеха сушки угля, построенные сегодня на основе устаревших, ошибочных и опасных решений, переживут своих проектировщиков и создателей. Эксплуатационный персонал этих цехов будет многие десятки лет подвергаться опасности, будет ежедневно работать с оборудованием, которое плохо поддается управлению, установлено на основе ошибочных и устаревших технических проектных решений.

03. Основные показатели пожаро-взрывоопасности углей и угольных пыле-воздушных смесей, по данным немецких лабораторий по технике безопасности

Европейские лаборатории по технике безопасности, например немецкий институт по безопасности в угольной промышленности IBEXU, выполняют комплексные исследования, дающие полную информацию о параметрах взрыво-пожароопасности углей и их пылей в реальных промышленных условиях.

Получаемые данные позволяют надежно рассчитывать промышленные установки. Для выполнения исследований требуется проба угля 2,5—3 кг. Стоимость исследований около 6000 евро (на 2020 год).

Исследования начинаются с определения стандартных показателей угля – элементарный состав, летучие, зольность, насыпной вес, гранулометрический состав. Характеристики присланные заказчиком должны быть перепроверены.

Далее определяются основные параметры взрыво-пожароопасности угля.

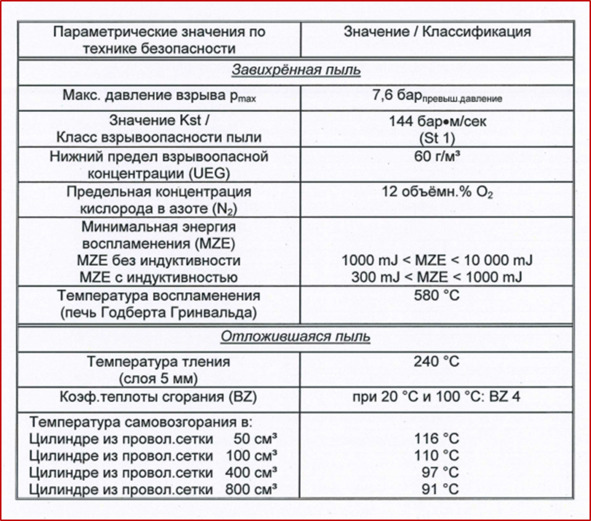

Параметрические значения взрыва:

Максимальное взрывное превышение давления, рмах, (например 7,6 бар);

Максимальная скорость повышения давления (dp/dt) мах (например 532 бар /сек);

Специфическая постоянная продукта, Kst-Wert (например 144 бар*м/сек);

Класс взрывоопасности пыли, (например St1).

Нижний предел взрывоопасной концентрации, UEG (например 60г/м3). Такой или более высокий уровень концентрации угольной пыли практически наблюдается на выходе из сушильного аппарата, на входе в систему газоочистки, в зонах пересыпки при пылении.

Параметрические показатели взрыва углей используются для выбора взрывных предохранительных клапанов (ВПК). На основе этих данных и геометрических размеров оборудования рассчитывают площади сечения и расстановку ВПК. После расчета производитель ВПК гарантирует, что оборудование будет защищено.

Предельная концентрация кислорода (SGK) в азоте (N2). Необходимо подчеркнуть, что устанавливаемые на сушильных установках газоанализаторы на кислород должны показывать ОБЪЕМНОЕ содержание кислорода во ВЛАЖНЫХ газах. Это основной показатель обеспечивающий безопасность сушильной установки при обязательном непрерывном контроле этого показателя и поддержании установки в непрерывной работе. О том как обеспечить низкое содержание кислорода рассказано далее.

Температура воспламенения (печь Годберта Гринвальда), например -580°С

Минимальная энергия воспламенения (MZE),

Характеристика горения

Температура тления, например 240° C

Температура самовозгорания при тёплом хранении в слое или в силосе. Этот показатель показывает способность высушенных порошкообразных материалов (например концентратов углей) саморазогреваться и возгораться при хранении.

Таблица 8. Показатели взрыво-пожароопасности углей определяемые в немецких лабораториях. Пример

Температура подсушенного угля.

При сушке угольных концентратов подсушенный мелкодисперсный продукт необходимо охлаждать, перед накоплением на складе до отгрузки. Это увеличивает сложность обеспечения безопасности процессов, особенно при высоком содержании летучих в угле.

По опыту установок приготовления пылеугольного топлива (ПУТ) с накоплением ПУТ в силосах, необходимо поддерживать температуру подсушенных мелких угольных продуктов на уровне менее 60° C. Наиболее просто снижать температуру подсушенного мелкого угля путем его смешения с холодным кусковым углем до подачи на склад.

Теоретически возможна загрузка горячего подсушенного и холодного кускового угля на конвейерный транспортер в несколько слоев, далее перемешивание и усреднение при пересыпках. Этот прием последние десять лет мы предлагаем в проектах сушильных установок.